| 出願人 | 有限会社ハシモト精機 |

|---|---|

| 住所 | 京都府久世郡久御山町佐山新開地267番地の4 |

| 発明者 | 橋本選 、満尾貞昭 |

| 出願番号 | 2002-280155 |

| 公開番号 | 2004-113919 |

| 技術分野 | 廃ガス処理 、 固体廃棄物の処理 、 吸収による気体分離 、 湿式集塵 |

課題

本発明は通風抵抗を極力低減できるスクラバーを得ることを課題とする。また、脱臭装置を備えた生ごみ発酵処理システムを得ることを課題とする。

解決手段

洗浄液容器11と、当該容器中に配置されたガス流入管12と、隔壁13を有し、ガス流入管は、複数の吹き出し孔16を有し、かつ、当該複数の吹き出し孔は上下方向に異なる位置に設けられており、隔室14の側面は隔壁により閉鎖されており、隔壁はその底辺近傍に洗浄液が流通する導通口18を持つスクラバーである。また、生ごみ発酵処理装置2の発酵容器内の上部空間から延設される送気管を上記スクラバーのガス流入管に接続した生ごみ発酵処理システムである。

概要

背景

従来のスクラバーは、洗浄液の下部に配置したガス吹き出し孔から洗浄液中にガスを吹き出し、洗浄液とガスを接触させている(例えば、特許文献1参照。)。また、多孔素子を用いて、ガスを多孔素子内の洗浄液水膜に通過接触させるものもある(例えば、特許文献2参照。)。

概要

本発明は通風抵抗を極力低減できるスクラバーを得ることを課題とする。また、脱臭装置を備えた生ごみ発酵処理システムを得ることを課題とする。洗浄液容器11と、当該容器中に配置されたガス流入管12と、隔壁13を有し、ガス流入管は、複数の吹き出し孔16を有し、かつ、当該複数の吹き出し孔は上下方向に異なる位置に設けられており、隔室14の側面は隔壁により閉鎖されており、隔壁はその底辺近傍に洗浄液が流通する導通口18を持つスクラバーである。また、生ごみ発酵処理装置2の発酵容器内の上部空間から延設される送気管を上記スクラバーのガス流入管に接続した生ごみ発酵処理システムである。

目的

本発明は通風抵抗を極力低減できるスクラバーを得ることを課題とする

請求項

請求項1

洗浄液を貯留する容器と、当該容器中で上下方向に配置された中空のガス流入管と、当該容器中に配置された隔壁と、当該隔壁と当該ガス流入管の側面で形成された洗浄液の隔室と、当該容器に設けられた排気口からなり、当該ガス流入管の上から下に向かってガスが流入するものであって、当該ガス流入管は、対面する当該隔壁が存在する部分に複数の吹き出し孔を有し、かつ、当該複数の吹き出し孔は上下方向に異なる位置に設けられており、当該複数の吹き出し孔の最上部吹き出し穴は、当該ガス流入管の中空部分であって当該洗浄液中に存在する部分が全て洗浄液で満たされた状態で当該容器内の当該洗浄液が形成する液面よりも下部に位置しており、当該隔室の側面は当該隔壁乃至当該ガス流入管により閉鎖されており、当該隔壁はその底辺の近傍に当該洗浄液が流通する導通口を持ち、かつ当該最上部吹き出し穴に対面する当該隔壁の上端は、当該最上部吹き出し穴よりも高い位置にあるスクラバー。

請求項2

当該容器の側面に洗浄液の流出口が設けられ、当該流出口の下端部は当該最上部吹き出し穴よりも高い位置にあり、当該流出口に流出管の一方端部が接続され、当該流出管の他方端部は洗浄液溜に接続されていて、当該洗浄液溜の上部液面は当該流出口の下端部よりも低い位置にあり、当該洗浄液溜に貯留された洗浄液により、当該容器内の上部空間が当該洗浄液溜外の空間から遮断されている請求項1記載のスクラバー。

請求項3

当該隔壁が当該ガス流入管の外周全面を取り囲んでいて、かつ、当該隔壁の水平面での断面が略円形であり、当該ガス流入管の水平面での断面が略円形であり、当該隔壁の水平面での断面と当該ガス流入管の水平面での断面が略同心円である請求項1乃至2いずれか記載のスクラバー。

請求項4

当該ガス流入管に設けられた複数の吹き出し孔の半数以上が、当該一の孔の中心点でガス流入管の壁面がつくる接線面に対して、水平方向に右乃至左いずれか一の方向に向けて開けられた孔である請求項1乃至3いずれか記載のスクラバー。

請求項5

生ごみ発酵処理装置の発酵容器内の上部空間から延設される送気管を請求項1乃至4記載のスクラバーの当該ガス流入管に接続した生ごみ発酵処理システム。

請求項6

当該送気管と当該ガス流入口で構成されるガス流入路中に送風手段を設けた請求項5記載の生ごみ発酵処理システム。

請求項7

当該排気口よりもガス流の下流側に送風手段を設けた請求項5乃至6いずれか記載の生ごみ発酵処理システム。

技術分野

0001

本発明は、ガスと洗浄液を接触させ、ガス中に含まれる臭気成分や微粒子などを取り除くスクラバー(空気清浄装置)に関するものである。また、本発明は当該スクラバーを使用する生ごみ発酵処理システムに関するものである。

0002

従来のスクラバーは、洗浄液の下部に配置したガス吹き出し孔から洗浄液中にガスを吹き出し、洗浄液とガスを接触させている(例えば、特許文献1参照。)。また、多孔素子を用いて、ガスを多孔素子内の洗浄液水膜に通過接触させるものもある(例えば、特許文献2参照。)。

背景技術

0003

【特許文献1】

実開昭59−171728号公報 (第1図)

【特許文献2】

特開平7−60045号公報 (第1図)

0004

従来技術である洗浄液の下部にガス吹き出し孔を配置したスクラバーはガス吹き出し孔に洗浄液の抵抗を受けるので、所定の通風量を得るためには、吸排気装置として能力が高いファンやガスポンプが必要となり、吸排気装置に起因する騒音や、吸排気装置運転のための消費電力増加などの問題を生じる難点がある。そして、被処理ガス中の臭気成分を洗浄液に吸収させる効果を増大するために気液接触時間の増大を意図して洗浄液の深さを大きくすると、その通風抵抗が一層増大する。

0005

生ごみ発酵処理装置より排出される空気の脱臭に従来のスクラバーを用いる場合には、以下の問題が発生する。すなわち、生ごみ発酵処理装置の通気装置は、発酵中の生ごみの湿度を一定範囲に保つなどのために、所定の小風量で空気を通気させる必要がある。この排出空気をスクラバーに送気するために洗浄液の抵抗に対応した送気能力の高い送風機を使用すると、スクラバー側で洗浄液の減少などの事故が生じた場合に、送風抵抗が減少し送風機の能力限度まで通気装置の排気量が増大する。その結果、生ごみ発酵処理装置は過度に乾燥進行、発酵槽の温度低下などが起こり、生ごみ処理に支障が生じる。また、排気量の増大が発酵処理の終期に発生すれば、ガスの流路に固形物を吸い込む問題点も生じる。

0006

一方、多孔素子を用いる従来のスクラバーは、通風抵抗は低減されている。しかし、このスクラバーは空気中の油分を分離することを主目的としており、気液の接触時間が短く、また、多孔素子表面の洗浄液の交換が遅いので、ガス中の臭気成分の除去に用いるには、その除去能力に問題がある。

0007

そこで、本発明は通風抵抗を極力低減できるスクラバーを得ることを課題とする。また、本発明は洗浄液の一部分であってガスと接触する洗浄液の一部が、すばやく他の洗浄液部分と交換され、洗浄液中へ溶け込んだ臭気成分の濃度が洗浄液全体中で極力均一になるスクラバーを得ることを課題とする。

0008

さらに、本発明は、気液接触、ひいては臭気成分の洗浄液への吸収が促進されるスクラバーを得ることを課題とする。

本発明の他の課題は、ガスの気泡が極力長時間洗浄液中に存在し、気液接触、ひいては臭気成分の洗浄液への吸収が促進されるスクラバーを得ることにある。

0009

本発明の更なる他の課題は、脱臭装置を備えた生ごみ発酵処理システムを得ることにある。また、本発明の他の課題は、吸排気装置として安価かつ補修容易な送風機が使用可能な、脱臭装置を備えた生ごみ発酵処理システムを得ることにある。

発明が解決しようとする課題

0010

上に列挙した本発明の課題とその他の本発明の課題は、以下に述べる本発明の説明を参照することにより、さらに明らかになる。

0011

上記の課題を解決するため、請求項1のスクラバーは、洗浄液を貯留する容器と、当該容器中で上下方向に配置された中空のガス流入管と、当該容器中に配置された隔壁と、当該隔壁と当該ガス流入管の側面で形成された洗浄液の隔室と、当該容器に設けられた排気口からなり、当該ガス流入管の上から下に向かってガスが流入するものであって、当該ガス流入管は、対面する当該隔壁が存在する部分に複数の吹き出し孔を有し、かつ、当該複数の吹き出し孔は上下方向に異なる位置に設けられており、当該複数の吹き出し孔の最上部吹き出し穴は、当該ガス流入管の中空部分であって当該洗浄液中に存在する部分が全て洗浄液で満たされた状態で当該容器内の当該洗浄液が形成する液面よりも下部に位置しており、当該隔室の側面は当該隔壁乃至当該ガス流入管により閉鎖されており、当該隔壁はその底辺の近傍に当該洗浄液が流通する導通口を持ち、かつ当該最上部吹き出し穴に対面する当該隔壁の上端は、当該最上部吹き出し穴よりも高い位置にあることを特徴とする。

0012

請求項2のスクラバーは、請求項1記載のスクラバーにおいて、当該容器の側面に洗浄液の流出口が設けられ、当該流出口の下端部は当該最上部吹き出し穴よりも高い位置にあり、当該流出口に流出管の一方端部が接続され、当該流出管の他方端部は洗浄液溜に接続されていて、当該洗浄液溜の上部液面は当該流出口の下端部よりも低い位置にあり、当該洗浄液溜に貯留された洗浄液により、当該容器内の上部空間が当該洗浄液溜外の空間から遮断されていることを特徴とする。

0013

請求項3のスクラバーは、請求項1乃至2いずれか記載のスクラバーにおいて、当該隔壁が当該ガス流入管の外周全面を取り囲んでいて、かつ、当該隔壁の水平面での断面が略円形であり、当該ガス流入管の水平面での断面が略円形であり、当該隔壁の水平面での断面と当該ガス流入管の水平面での断面が略同心円であることを特徴とする。

請求項4のスクラバーは、請求項1乃至3いずれか記載のスクラバーにおいて、当該ガス流入管に設けられた複数の吹き出し孔の半数以上が、当該一の孔の中心点でガス流入管の壁面がつくる接線面に対して、水平方向に右乃至左いずれか一の方向に向けて開けられた孔であることを特徴とする。

0014

請求項5の生ごみ発酵処理システムは、生ごみ発酵処理装置の発酵容器内の上部空間から延設される送気管を請求項1乃至4記載のスクラバーの当該ガス流入管に接続したことを特徴とする。

0015

請求項6の生ごみ発酵処理システムは、請求項5記載の生ごみ発酵処理システムにおいて、当該送気管と当該ガス流入口で構成されるガス流入路中に送風手段を設けたことを特徴とする。

請求項7の生ごみ発酵処理システムは、請求項5乃至6いずれか記載の生ごみ発酵処理システムにおいて、当該排気口よりもガス流の下流側に送風手段を設けたことを特徴とする。

0016

【作用】

まず、請求項1の発明の作用を説明する。

スクラバー動作の初期段階で、ガス流入管に導入されたガスは複数の吹き出し孔の中で一番抵抗の少ない最上部の吹き出し孔から排出される。ガスは気泡となって、隔室内を上昇する。液面から出たガスは排出口から容器外に排出される。このガスの上昇の動きは、隔室内に存在する洗浄液の上昇水流を引き起こす。すなわち、隔室中の洗浄液は隔壁上部から容器中に出て行く。同時に新たな洗浄液が隔壁底辺近傍の導入口から隔室内に補充される。この隔室内の上昇水流は吹き出し孔に負圧を与えるので、複数の吹き出し孔の中で最上部から2番目にある穴からもガスが排出されることになる。

0017

これにより、さらに隔室内の洗浄液の上昇水流が強まる結果、吹き出し孔に作用する負圧が強まる。よってさらに下部に設けられた吹き出し孔からもガスが排出される。この繰り返しにより、複数の吹き出し孔の中で下部にある穴からもガスが排出されるようになり、結局スクラバーの運転中は複数の吹き出し孔の大部分または全ての孔からガスが排出される。

0018

上記の洗浄液の上昇水流により、隔室内にある洗浄液は隔室外側の洗浄液と混合・交換される。よって、ガスから洗浄液に吸収された臭気成分などの濃度は、洗浄液全体として一様になる。

また、吹き出し孔から排出されるガスは隔壁に衝突し、気泡の大きさが小さくなり、またその形状も複雑化して洗浄液中を上昇する。このため気液接触が増加する。また、吹き出し孔から排出されるガスは隔壁に衝突する結果、洗浄液には、上昇水流に加えて、上昇水流に比較して微小であるがさまざまな方向への運動が生じる。この運動も気液接触の増加に作用する。

0019

請求項2の発明にあっては、スクラバー運転前にガス流入管の中空部分であって当該洗浄液中に存在する部分を占めている洗浄液が、スクラバーの運転によりガスに置換された時、当該置換された体積に相当する洗浄液は、洗浄液の流出口から容器外に排出される。よって、スクラバーの運転前と運転中に、容器中の洗浄液の液面は流出口の下端と同一高さに保たれ、当該液面と隔室上端との上下位置も変化しない。

従って、スクラバーの運転前と運転中で、隔室中の上昇水流が隔壁上端を乗り越えて容器中に移行するに必要な運動エネルギーがほぼ同一であり、隔壁の高さの設計が容易になる。同様の理由から、スクラバーの運転前と運転中に洗浄液の液面をほぼ一定にするために容器の断面積を大きくする必要がなくなる。

0020

また、流出口に接続された流出管の他方端部は洗浄液溜中の洗浄液中にある。よって、容器の上部空間と流出管の先にある空間とは洗浄液で遮断され(導通を断たれて)ている。このため、排出口側に排出ガスを吸引する送風機を設けても大気が当該送風機に吸い込まれることなく、スクラバーのガスは正常に流れる。さらに、スクラバー排気ガスは全て排気口から排出されので、スクラバー排気ガスをさらに他の脱臭装置に送気する場合にも問題が生じない。

0021

請求項3の発明は、隔壁がガス流入管の断面全周囲を取り囲んでいるので、前記の上昇水流が一層容易に生じ、吹き出し孔に作用する負圧も大きくなる。

請求項4の発明は、ガス流入管に開けられた吹き出し孔が、横方向に対して一の方向を向いている。このため、孔から排出されるガスは横方向の運動エネルギーを持つので、ガス流入管と隔壁間の水流は渦巻き状でかつ上昇水流となる。吹き出し孔から排出されたガスは渦巻き上昇水流に乗って洗浄液中を上昇するので、気液接触時間が長くなる。

課題を解決するための手段

0022

請求項5の発明は、生ごみ発酵処理装置に通気したガスを上記したスクラバーにより脱臭するものである。

請求項6の発明は、生ごみ発酵処理装置のガス通気用送風手段とスクラバーの送風手段を兼用するものである。

請求項7の発明は、スクラバーの排気口にも送風手段を付加するものであり、個々の送風手段の送風負荷はいっそう軽減される。

0023

本発明においてガス流入管は中空の部材であればどのような形状であってもよい。しかし通過するガスの圧力損失を少なくし、また、隔室内の上昇水流を円滑にするために柱状であることが好ましい。よって、ガス流入管は、中空の四角柱、多角柱、楕円柱、円柱形状が好ましく、中空円柱形状にすることがさらに好ましい。

ガス流入菅は上下方向に配置され上から下に向ってガスが流入する。ガス流入菅はその中のガス流が垂直方向になるように配置されることが好ましいが、垂直よりも少し傾いて配置されてもよい。

0024

隔室はガス流入管の側面のどこかにあればよい。従って水平面の断面が円弧状乃至コの字状である隔壁の側端部をガス流入管の外壁に取付けて隔室を形成することができる。例えば、中空四角柱状のガス流入管の一側面にコの字状の隔壁を接着して隔室を構成することができる。また、隔壁を中空柱状にしてガス流入管の側面を取り囲み隔室を形成することができる。両者を比較すると側面の全周囲を取り囲むことが好ましい。また、側面を取り囲む隔壁の形状は、中空の四角柱、多角柱、楕円柱、円柱形状が好ましく、中空円柱形状にすることがさらに好ましい。

0025

隔壁の底面は容器内に開放されていてもよく、また、隔壁は底面板を持つものでもよい。さらに底面板は容器の底面板と共用してもよく、隔壁独自の底面板を持つものでもよい。

隔壁に設ける導通口は、上昇水流の強化と洗浄液混合促進のために容器の下方にあることが好ましく、容器の底面に接していることがより好ましい。よって、隔壁の側面下部に孔を設けて導通口を形成することができる。さらに好ましくは隔壁の側面の底辺部分に切り欠き部を設けて導通口を形成することができる。また、隔壁独自の底面板をもつ場合には、底面板に穴を設けて導通口を形成することができる。

0026

ガス流入管に設ける吹き出し孔は、当該流入管の側壁であって、かつ、隔壁に対面する側壁部分に設ける。よって、側壁の一部分が隔壁に囲まれている場合には、孔も当該一部側面にのみ設ける。一方、流入管の外周全面が隔壁に囲まれている場合には、ガス流入管の一部分のみに上下に並べて孔を設けることもでき、また、ガス流入管側壁の全周囲に孔を設けることもできる。好ましいものは、全周囲に孔を設けるものである。

0027

最上部吹き出し孔の位置は洗浄液の液面により定まる。すなわち、最上部の吹き出し孔は、ガス流入管からガスの流入が無い状態で洗浄液が形成する液面よりも下に設ける。この位置に最上部の吹き出し穴を設けることにより、スクラバー運転初期に最上部の穴からのガスが、洗浄液中に排出される。

その他の吹き出し孔は、この最上部の穴よりも下方位置に複数個を設ける。孔の数は2個以上であれば、いくつであってもよく、多数の孔を設けるのが好ましい。

0028

孔の左右位置の配置に特に制限はない。好ましくは垂直線上に並んで複数の孔を設ける。このようにすれば隔室での上昇水流が強化される。さらに、ガス流入管の側壁にランダムに多数の孔を配置することもできる。また、柱状のガス流入管の水平断面に複数の孔を配置し、かつ、垂直断面上に複数の孔を配置すると孔開け加工が容易となり、最も好ましい。

また、ガス流入管に設ける孔の角度は特に制限はない。よって、孔の横断面中心点とガス流入管の壁面がつくる接線面に対して、垂直に孔を開けてもよく、上下、左右に角度を付けて孔を設けてもよい。隔室内で上昇水流を引き起こす観点から、上下方向には水平乃至上向に一定の角度を付けて孔を開けることが好ましく、水平方向に孔を開けることがより好ましい。

0029

次に、横方向について述べる。孔の方向を前記接線面に対して横方向にすると、孔から流出する気泡は横方向に運動エネルギーを持つ。このため、隔室内の上昇水流が渦巻き状になる。この横方向の角度は、複数の孔について等しくしてもよく、また、異なる角度であってもよい。また、角度を付ける孔の数は全ての孔に対して、通常半数以上、好ましくは2/3以上、より好ましくは全数である。以上を総合すると、全ての孔を縦方向には水平に、かつ、横方向に右又は左の同一方向を向き、かつ一定の等しい角度で開けることが最も好ましい。

0030

隔壁の側面に導通口を設けた場合の孔の位置について述べる。この場合に、導通孔に対面する位置に孔があってもよい。導通口を通過して隔室外にでる気泡の量は小量だからである。しかし、隔室内での上昇水流を強化する観点から、導通口に対面するガス流入管側面には孔を設けないことが好ましい。

ガス流入管の下端は開放されていてもよく、閉じていてもよい。好ましくは、ガス流入菅に底面板を設け下端を閉じる。

ガス流入管の下端が開放されている場合には、当該下端は導通孔よりも上に位置させることが好ましい。ガスの気泡が隔室外に出ることを避けるためである。

0031

上記のように、最上部吹き出し穴の位置は洗浄液の液面の位置により定まる。かつ、スクラバー運転の始動が、可能な限り、小さな流入ガス圧力で行われるためには、最上部吹き出し穴は洗浄液液面の直下にすることが好ましい。よって、容器側面の所定高さ位置に洗浄液の流出口を設けることが好ましい。こうすれば、洗浄液を給水する場合に過剰の洗浄液が入ると、過剰の洗浄液は流出口から溢れるので、始動前に洗浄液の液面を所定の高さにすることが容易になるからである。また、運転前と運転中で洗浄液の液面が同一に保たれる。さらに、流出口から過剰の洗浄水が排出されるので、容器内に常時または間歇的に洗浄液を給水することができる。

当該流出口は排気口と別々に設けてもよく、また、流出口と排気口を兼用してもよい。兼用する場合には流出口と洗浄液溜の間に気液分離部を設ける。

0032

給水口は容器の側面のどの高さ位置にでも設けることができる。よって、容器上部空間に接する側壁面に給水口を設けてもよく、また、容器の貯留洗浄液に接する側壁面に給水口を設けてもよい。後者の場合には洗浄液を圧送する必要があるが、例えば、給水口と水道栓をパイプで接続すれば水道水は容易に容器内に入る。また、送液洗浄液面を容器内洗浄液面よりも高く配置すれば、洗浄液は圧送される。

0033

流出管に接続する洗浄液溜は公知の形状のものが使用できる。例えば、U字状の管、V字状の管などであり、これらの下に凸に形成された管部分に洗浄液が溜まるものである。他には、上に凹の容器と、当該容器の満水時の液面より下で、容器内の部分に流出管の先端部を位置付けたものである。

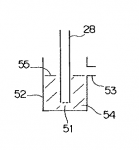

図4はこのような洗浄液溜の一例を示す断面図である。図中52は洗浄液溜の容器であり、容器52の上部側面には排水口53が設けられている。流出管28から流出する洗浄液は容器内に溜り(54)、55はその上部液面である。流出管28の先端51は、上部液面55よりも下に位置付けられている。

洗浄液溜は加工の容易性からU字管、V字管が好ましい。

図4

0034

隔壁とガス流入管の外壁との間隔は、通常20mm以下、好ましくは10〜3mm、特に好ましくは5〜3mmである。この間隔は送風手段の送風能力、最上部孔位置と洗浄液液面との間隔、孔の数などに左右される。

0035

隔壁の上端高さは隔室の上昇水流により洗浄液が隔壁を乗り越えられる高さとする。この高さは洗浄液面よりも、通常40mm以下、好ましくは30mm以下、より好ましくは20mm以下、さらに好ましくは10mm以下、もっとも好ましくは液面と等しい高さである。一方、隔壁の上端は洗浄液の液面より下にあってもよい。しかし、極端に下にすると、最上部吹き出し穴と液面との垂直距離が増大し、スクラバー運転初期の動作に影響するので好ましくない。よって、隔壁上端部は洗浄液の液面から、通常10mm以内の高さ、好ましくは5mm以内の高さ、より好ましくは液面と等しい高さにする。上記の隔壁の上端位置を決定する主な要因は、送風手段の送風能力、隔壁とガス流入管の側面との間隔などである。

0036

本発明にかかるスクラバーは、ガスの脱臭、塵埃の除去、油分の分離など種々の用途に用いることができる。そして、用途に応じて各種の公知の洗浄液を選択・使用することができる。生ごみ発酵処理装置通気ガスの脱臭にスクラバーを用いる場合には、洗浄液として水道水を用いることができる。あるいは、弱酸性水と弱アルカリ性水の2つの洗浄水をいれたスクラバーを並列に接続することもできる。

0037

生ごみ発酵処理装置は、調理屑、残飯などを発酵させその体積を減少させる処理を行う装置をいう。通常、生ごみ発酵処理装置は、容器、容器の保温装置、容器内の攪拌装置などからなる。

0038

本発明のスクラバー及び生ごみ発酵処理システムに用いる送風手段は、ファン(吐出圧力10kPa以下)、ブローワ(吐出圧力10〜100kPa)、圧縮機などである。これらの中で、ファンが保守容易、運転音が静か、安価、消費電力が少ないなどの理由で好ましい。ファンは、遠心ファン(ターボファン、エアーホイルファン、ラジアルファン、リミット・ロードファン、シロッコファンなど)、軸流ファンなど公知のものを使用することができる。

0039

本発明にかかるスクラバー容器の洗浄液貯留部分には濁度センサーを付けることができる。アンモニアとその誘導体が主体の臭気成分の除去(例えば生ごみ通気ガスの脱臭)の場合には、濁度センサーは、500〜530nmの波長または当該波長を中心に透過するフィルター形式の光センサーを用いることができる。容器、ガス流入路、隔壁の部材には合成樹脂、ガラス、金属、木材など適宜の材料を使用することができる。加工性、耐久性、経済性から合成樹脂を用いることが好ましく、アクリル樹脂、PETやポリ塩化ビニルなどがとくに好ましい。

0040

【実施例】

以下に実施例により、本発明にかかるスクラバーと生ごみ発酵処理システムをさらに説明する。この発明の実施例に記載されている部材や部分の寸法、材質、形状、その相対位置などは、とくに特定的な記載のない限りは、この発明の範囲をそれらのみに限定する趣旨のものではなく、単なる説明例にすぎない。

0041

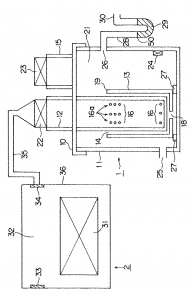

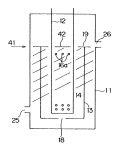

図1は本発明にかかる生ごみ発酵処理システムの断面図である。説明上スクラバー部分を拡大して図示している。図1中、1はスクラバー、2は生ごみ発酵処理装置である。11は容器、10は容器の蓋である。容器11内には中空円柱状のガス流入管12が配置され、ガス流入管12の下部は中空円柱状の隔壁13が取り巻いている。ガス流入管12は蓋10に円形の開口部を設けその中を貫通している。ガス流入管12の下端は底面板により閉じられている。

隔壁13の内壁とガス流入管12の外壁の間は、断面ドーナツ状の隔室14が形成されている。15は排気管である。排気管15は蓋10に円形に開けられた排気口に取付けられている。

図1

0042

容器11は外径150mm、高さ185mmの円柱形状である。ガス流入管12は、外径50mm、高さ200mmの円柱形状であり、肉厚5mmのアクリル樹脂で製作した。隔壁13は内径60mmの円柱である。よって隔室14の横断面は、幅5mmの厚さの中空円状である。

ガス流入管12の下部側壁面には、外周全面に吹き出し孔16が開けられている。本例では、同じ高さの外周に等しい間隔で8個の孔を開け1段とし、これを15段上下方向に重ね、合計120個に孔がある(図中には12個の孔のみを図示している)。各段の間隔は等しくその間隔は5mmである。また、各段の8個の孔は、同一垂直線上に並んでいる。各孔の直径は1.5mmである。各孔は孔中心とガス流入管の外壁がつくる接線面に垂直(すなわち水平方向)に開けられている。

0043

隔壁13は底面板を持つ。容器の底面上に3個の台部27があり、この台部27上に隔壁13が載っている。隔壁13の底面板には、直径10mmの円形の孔が5個開けられていて、導通口18を形成している。

容器11の側壁には、給水口25と流出口26が開けられている。給水口25にはパイプ(図示しない)が接続され、そのパイプは水道栓に接続されている。流出口26にはU字形状の流出管28が接続されている。流出管28の底部は洗浄液溜29を形成し、その液面50は流出口26の下端よりも低い位置にある。30は排水口である。容器の上部空間21と排水口30外の大気は、洗浄液溜29中の洗浄液により遮断されている。

0044

スクラバー1のガス流路は、ガス流入管12と容器内上部空間21と排気管15で構成される。22はガス流入管の上流に設けられたファンである。23は排気口の下流に設けられたファンである。ファン22は最大風量2.5m3/minのシロッコファンを使用した。ファン23は最大風量1.8m3/minのシロッコファンを使用した。

0045

24は、濁度センサーである。フィルタータイプの可視光センサーを使用した。濁度センサーからの信号を機械的に監視すると、多量の臭気成分などを吸収して洗浄液が白濁した場合に警報を発して、洗浄液の交換時期を知らせることができる。また、給水口に接続した給水栓に信号を送り、洗浄液の注入・交換を自動制御することもできる。

0046

生ごみ発酵処理装置2は、容器36内に攪拌装置31があり、また、容器底面と側面にはヒーター(図示しない)を備えている。32は容器の上部空間であり、33は通気口、34は排気口である。通気口33と排気口34には金網を備えている。この生ごみ発酵処理装置は10Kgの生ごみを一度に処理可能なものである。

排気口34とスクラバーのガス流入管12は接続管35で接続されている。ファン22は、生ごみ処理装置2の通気用の排風機と、スクラバー1の流入ガス送風機の、2つの役割を担っている。

0047

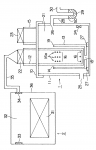

図2はスクラバー運転前の状態を示す説明図である。図中の部材、部分で図1と同じ部材、部分には同一の番号を付している。

運転前には給水口25から容器11に洗浄水である水道水を注入する。容器内に貯留された洗浄水は図中にハッチングで示している。過剰の洗浄水は流出口26から流出するので、洗浄水の液面は矢印41となる。また、容器11内の洗浄液は隔壁13の底面板に設けられた導通口18から隔室14内に入り、さらにガス流入管の側壁面の吹き出し孔16からガス流入管に入るので、ガス流入管12内の洗浄液液面は直線42で示した高さになる。

図1

0048

すなわち、液面41と液面42は流出口26の下端と等しくなる。ガス流入管12の側面に設けられた最上部吹き出し孔は当該液面42よりも5mm低い位置にある。また、隔壁13の上端19は、液面41と同じ高さにある。

0049

この状態で、ファン22とファン23を作動する。生ごみ発酵処理容器の上部空間は負圧になり、容器外のガスが通気口33を通って導入される。このガスに生ごみ処理により発生するアンモニアその他の臭気成分が混合される。そして、排気口34、接続管35を通り、スクラバー1のガス流入管12に導入される。ガス流入管12に入った被処理ガスは、始動初期には最上部吹き出し孔16aから排出される。そして隔室14内に上昇水流が発生し、順次下部の吹き出し穴からも排出されるようになり、スクラバーの動作が定常状態に至る。通常、始動から定常状態に至るまでの時間は、1秒〜3秒間程度である。

0050

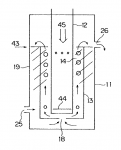

図3はスクラバー運転中の定常状態を示す説明図である。図中の部材、部分で図1と同じ部材、部分には同一の番号を付している。

図1

図3

0051

図中に矢印45で示す方向が、被処理ガス(生ごみ発酵処理装置通気後のガス)の流れ方向である。ガス流入管12には被処理ガスが流入し洗浄液の液面は直線44の位置まで押し下げられる。容器内の洗浄液は、この押し下げられ、排除された体積分だけ流出口26から容器外へ流出する。すなわち矢印43で示す洗浄液の液面は、運転前の洗浄液液面(図2中の矢印41)と同じ高さである。

図3中の容器11内に図示された複数の矢印は、定常運転状態での洗浄液の流れを示している。すなわち、隔室14内の上昇水流は上部で隔壁上端19を乗り越え容器11内に戻る。容器11内の洗浄液は導入口18から隔室11内に入り、上昇水流となる。なお、図3において、隔室14内の複数の円は気泡を模式的に示すものである。

図2

0052

隔室内での気液接触により、被処理ガス中のアンモニアなどの臭気成分が洗浄液に溶解し、ガスから取り除かれる。

また、本例では定常運転中は常時給水口から水道水を供給している。よって、この供給分と同一体積の洗浄液が流出口26から容器11外へ流出する。これにより、洗浄液は常時一部ずつ交換される。

0053

本発明にかかるスクラバーにあっては、定常運転時のガス流入管内液面(図3中の直線44)が、容器内洗浄液面(同図中の矢印43)とガス流出管の下端間にあれば、脱臭、除塵埃などの作用が行われる。このため、スクラバー定常運転時の送風ガス流の大きさに対する動作許容範囲が広い。特に、容器を縦長に形成し、洗浄液面より下に存在するガス流出管の長さを長くし吹き出し孔を上下方向により多数開ければ、前記許容範囲が増大する。同様の理由から、運転中に送風ガス流量を変更してもスクラバーは十分な処理を遂行可能である。

一方、生ごみ発酵処理装置においては、投入する生ごみの状態により通気風量を変更する場合がある。また、生ごみ投入から処理終了に至るまでの運転期間中に通気風量を変更したい場合が生じる。前記のように本スクラバーは通気風量の変化に許容性が広く、生ごみ処理装置の脱臭装置に適するものである。

図3

0054

次に本件発明の前記実施形態から把握できる請求項以外の技術思想をその効果とともに記載する。

1.当該ガス流入管、当該容器内の上部空間、排気口からなるガス流路にファンを設けた請求項1乃至4いずれか記載のスクラバー。

このスクラバーは、ガス流路のいずれかの部分にファンが設けられており、被処理ガスを生成する装置とスクラバーを直結するなど、装置配置の自由度が高まる。また、吸排気装置として補修容易かつ安価な装置が使用可能なスクラバーを得ることができる。

発明を実施するための最良の形態

0055

2.当該ガス流入管の上流にファンが設けられ、当該排気口の下流にファンが設けられた請求項1乃至4いずれか記載のスクラバー。

このスクラバーは、ガス流路の上流と下流の2箇所にファンを設けたので、個々には給排気能力の小さいファンであっても2台にファンが共同しての送排気が可能となる。

0056

請求項1の発明により、通風抵抗を低減したスクラバーを得ることができる。また、洗浄液中のガスと接触する洗浄液の交換が早く、洗浄液中へ溶け込んだ臭気成分の濃度が洗浄液全体中で極力均一になるスクラバーを得ることができる。さらに、本発明は、気液接触時に気泡が複雑な形状の泡になり、気液接触、ひいては臭気成分の洗浄液への吸収が促進されるスクラバーを得ることができる。また、スクラバーと共に使用する送風手段の送風能力の相違に関して、許容範囲が広いスクラバーを得ることができる。さらに、運転中に送風手段の送風量を変化させてもこれに対応可能なスクラバーを得ることができる。

0057

本スクラバーの使用範囲は生ごみ発酵処理装置に限られず、ガスの清浄化が必要なあらゆるところ、例えば、厨房、畜舎、美容院、塗装ブース、食品工場、精密機械工場、換気口、室内、空調装置などに使用することができる。また、その目的もガス中の臭気成分の除去に限られず、油分、塵埃、微生物などの除去に使用することができる。

0058

請求項2の発明によれば、運転前と運転中でのガス流入管の洗浄液面変化がないので、最上部吹き出し孔の位置や隔壁上端の高さ設計が容易なスクラバーを得ることができる。

請求項3の発明によれば、いっそう通風抵抗を低減できるスクラバーを得ることができる。

0059

請求項4の発明によれば、ガスの気泡が極力長時間洗浄液中に存在し、気液接触、ひいては臭気成分の洗浄液への吸収が促進されるスクラバーを得ることができる。

発明の効果

0060

請求項5の発明によれば、脱臭装置を備えた生ごみ発酵処理システムを得ることができる。また、生ごみ処理装置の通風量を変更しても、その通気排出ガスの脱臭効果が大きく変化しない生ごみ発酵処理システムを得ることができる。

図面の簡単な説明

0061

請求項6の発明によれば吸排気装置として安価かつ補修容易な装置が使用可能な生ごみ発酵処理システムを得ることができる。

請求項7の発明によれば吸排気装置としていっそう安価かつ補修容易な装置が使用可能な生ごみ発酵処理システムを得ることができる。

【図1】

図1は本発明にかかる生ごみ発酵処理システムの断面図である。説明上スクラバー部分を拡大して図示している。

【図2】

図2はスクラバー運転前の状態を示す説明図である。

【図3】

図3はスクラバー運転中の定常状態を示す説明図である。

【図4】

図4は洗浄液溜の断面図である。

【符号の説明】

1 スクラバー

2 生ごみ発酵処理装置

11 容器

12 ガス流入管

13 隔壁

14 隔室

15 排気口

16 吹き出し孔

16a 最上部吹き出し穴

18 導通口

19 隔壁上端

21 容器内上部空間

22 ファン

23 ファン

26 流出口

28 流出管

29 洗浄液溜

41 洗浄液液面

42 ガス流出管内液面

43 洗浄液液面

44 ガス流出管内液面

図1